制药生产车间除湿干燥的设计

在医药制造企业中,生产循环使用大量器皿需要洗涤、干燥,清洗洁净区域作为生产辅助区域的洁净级别一般要求D

级,干燥间也不例外。在洁净环境下清洗后含有大量水分的器皿的除湿干燥就成为我们要解决的问题。

除湿主要分为升温降湿、冷却减湿和干燥剂吸附除湿三种。以前最常用的就是加热升温通风除湿,但在洁净环境下,单纯采用全送全排升温除湿的方法,能耗大,对洁净过滤系统带来的负荷也较大,故我们设计了冷却减湿、升温降湿洁净空气循环的综合除湿方式。

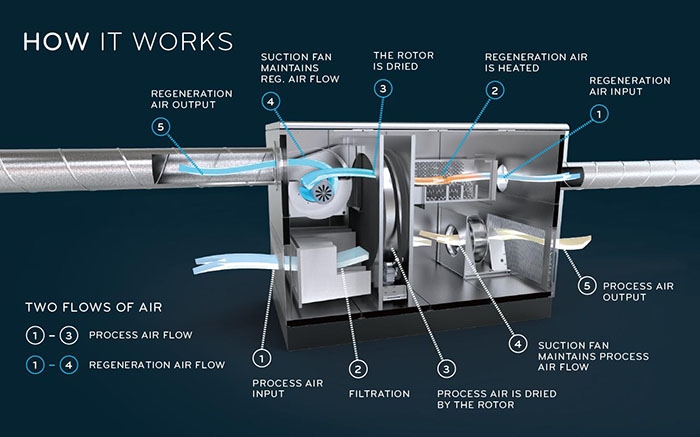

1原理

实际设计中,少量补入新风,维持系统相对室外12.5Pa

压差,在混合段与回风混合经初效过滤经表冷挡水段将空气冷却到低于露点温度,让空气中水汽凝结经挡水板拦截去除水分,再经加热段将空气加热到

60℃以上,空气膨胀、单位体积中水分减少实现升温降湿,在送风机作用下经中效过滤器过滤经风管由房间顶部高效过滤

器过滤后送入干燥间,为保证该过程中温度损失最小,净化除湿风机应尽量靠近干燥间,做好送风管道保温。

干燥的热空气在干燥间中吸收器皿中水分,温度下降(约45℃)湿度增加,经回风管将其带出干燥间,回到混合段再开始下一次循环,从而达到除湿目的。

另外,在进风口和回风口设置温、湿度传感器,开机时排风机关闭,系统为循环气流运行模式,运行一段时间后,随着热空气吸收器皿中水分的增加,若冷却除湿功率不够、效果不佳,回风口湿度会越来越大,经程控电脑计算若回风口绝对湿度比进风口绝对湿度大得多时,关闭回风口风阀、打开排风阀、排风机,采用直排模式快速置换一下系统中湿度较大的空气,至两者差值不大时,又切换为循环模式。原理如图

1。

图1干燥间原理图

在实际运用中,哪怕是冷却水未开(如冬季不开冷水机组)采用循环、直排交替模式单纯用升温除湿方式,也能达到器皿干燥除湿的目的。

2、应用实例计算

2.1洁净度与换气次数

综合考虑洁净厂房设计规范GB-2013、医药工业洁净厂房设计规范GB-2008,2013版GMP及其实施指南,生产清洗辅助区D洁净厂房换气次数6次/h-20次/h,风机初效滤器为G4型、中效滤器为F型、干燥间进风口高效滤器选用H13型,符合医药洁净厂房要求,经验证尘埃粒子

2.2 风机风量的选取

我们干燥间面积 42m2 、容积 110m3 ,加上空调风管约 120m 3 选用 2500m 3 /h 风量风机,换气次数达到

2500/120=20 次 /h,满足设计上限要求。排风机选用 2400/h 风量风机,可以保证维持系统相对于外界 12.5Pa 压差。

2.3 加热功率

2.3.1 不同温湿度大气压下立方米空气含水量

表 1 不同温湿度大气压下立方米空气含水量(g)表

洁净室之间压差一般 <50Pa,洁净室相对于外界压差一般 <80Pa,风机内与外界压差一般<500Pa,相对于大气压 0.1Mpa

即 Pa,几乎可以忽略不计,我们计算中都按大气压情况处理。

2.3.2 空气中水分的流量

净化干燥系统循环运行一定时间,根据洁净厂房保温条件最高温度一般可达 60 o C,湿度可达80%,查表 1 空气含水量 103.7g/m3

,循环一次体积约120m3 (干燥间加风机管道体积),水的质量为:

m=103.7g/m3 X120m3=g

已知换气次数 n=20/h=20/60min=1/3 min

空气中水分的最大流量为 S=mXn

=g/3min

=414.6g/min

2.3.3 单位时间需要的热量

假设室外新风冬季 0℃ 的极端情况下,在循环加热模式开始时,假设系统中回风口温度为 T1=0 ℃,加热后,送风口温度 T2=60 ℃,水热容量

C=1cal/g ℃,Q=MCΔT/t

=SCΔT

=414.6g/minX1/g o CX(60 ℃-0 ℃)

= cal/min

2.3.4 加热功率

假设加热功率为 P,加热效率 n=60%,热功当量:q=0.24cal/j=0.24kcal/KWs

=0.24×60kcal/KWmin

表 1 不同温湿度大气压下立方米空气含水量(g)

表 q=14.4 kcal/KWmin

则单位时间产热量 Q=nqP

加热功率

P=Q/nq

=24.876kcal/min/(60%X14.4kcal/KWmin)

=28.8KW

故我们选用6KWx5=30KW的可五档调节加热器。

2.4 干燥除湿

2.4.1 单纯加热升温除湿

单纯加热升温除湿情况下,假设室外温度为25 ℃、湿度50%,开机初始时干燥间内外温湿度相同,

关闭新风,循环加热一定时间 t1 后,干燥间内温度

升至 45 ℃,湿度升到 80%。查表 1 可知,空气中含水量为分别为 m1=11.4g/m 3 和 m2=52.2g/m 3 ,系统体积 V=120

m 3

全排置换一次时间为 t2=60min/20=3min

置换一次可以排除水分为

ΔM=(m2-m1)V

=(52.2g/ m 3 -11.4g/ m 3 )x120 g

=4896g

置换完后干燥间内温湿度又和室外一样,再切换为循环加温模式,进入下轮回。同理,在室外温 25℃湿度 80% 不变,加热温度最终都到45 ℃

情况下,每次循环可排除水分如表 2:

表 2 去除水量与温湿度关系表

随着不断循环每次去除水分越来越少,干燥间内湿度越来越低。以此方法可以将干燥间内湿度降到 20% 以下,达到器皿干燥的目的。

2.4.2 合理的加热及保温温度设计

从表 1 中可以看出,提高干燥间保温温度达60 ℃,吸收器皿中水分,设置循环同样时间达到湿度 80%,空中水分为 103.7g/m3

,一次排放水量可达 (103.7g/m3 -11.4g/m3)x120 g=g,是保温 45 ℃情况4896g 的 1

倍以上,除湿效率更高。可见,干燥间的保温是很关键的。

但因为干燥间周围的洁净厂房温度一般为20

℃,如果干燥间温度设置过高,温差太大,散热也很大,热损失较大,需要的加热功率过大,加热段温度太高,安全风险过大,故一般保温循环温度设定在 45 ℃-60

℃较好。通常冬季设为45 ℃,夏季设为 60 ℃。

由表 1,可知即便是湿度最大达到 100%,室外温度 15 ℃ 时,大气中水分含量最大为m1=12.7g/m3。加热循环至 45

℃,多次置换排放后湿度为 20%,空气中水分含量为 m 2=13.0g/m3 ,m 2 >m1,说明此时通过纯加热除湿方式可以实现最终湿度低于20%

的结果。

2.5综合干燥除湿

2.5.1综合干燥除湿的原因

夏季极端情况下,室外温度35℃以上,湿度100%时,查表1可知,此时空气中水分含量将>40g/m3。如单纯用加热排放,对应

40g/m3的水分含量,干燥间内循环温度45℃,湿度>60%;循环温度50℃,湿度接近50%;55℃,湿度接近40%;即便温度达到最高60

℃湿度也超过30%,此时难于达到干燥的目的。

所以,在夏季极端情况下,置换室外空气时,应该对室外高温高湿空气首先进行降温除湿,使空气中水分含量由40g/m3先降至15g/m3-20g/m3,

去除最多25g/m3水分,再加热升温循环至对应5055℃-55℃,即可将最终湿度控制在20%以下,达到干燥的目的。

2.5.2表冷器制冷量的计算

根据前面所述,新风补风量V=2500m3/h,

新风中水含量M=40g/m3

单位时间处理水量m=MV

=2500m3/hX40g/m3

=100Kg/h

过程中需要将35℃新风降至10℃,温差ΔT=25℃

水热容量C=1cal/g℃,

需要冷量Q=mCΔT

=100Kg/hX1cal/goCX25℃

=2500Kcal/h

再考虑表冷器的交换效率如果为50%则冷量需要量应为5000Kcal/h。

3程序控制

洁净除湿干燥系统的运行,涉及新风、送回风风阀开关、温湿度采集、空气中水分含量、时间参数计算对比控制、加热、制冷、风机无风保护、过热保护、各种运行方式切换等控制,所以我们用了西门子

S7-200PLC编程控制器,并通过网络与中央监控系统连接,可以实现在线和远程监控双重控制。

咨询热线

133-5299-3419